随着传统制造企业的数字化转型步伐逐渐加快,企业对工业互联网上云、上平台的需求也变得愈发紧迫。工业互联网平台的发展也给芯片相关产业带来了巨大的机遇与挑战,促使芯片产业生态圈的上下游生产力得到更进一步迭代与释放!而工业互联网的蓬勃发展离不开相关技术的支撑,其中就包括数字孪生、边缘计算、5G、服务器等关键核心技术。

为了响应国家政策号召,加快推动芯片产业的数字化转型进程,由鼎泰匠芯牵头,联合数家国际国内知名合作伙伴,以临港12英寸车规级晶圆厂为创新培育摇篮,搭建起国内首个泛半导体行业的数字孪生平台。同时鼎泰匠芯还积极推动数字孪生项目的产学研一体化,引入清华大学、上海交通大学、西南交通大学三所国内知名院校开展学术研讨,进行AI、工业工程技术方面的合作,为鼎泰匠芯提供数字孪生系统的数据存储基础。鼎泰匠芯将发挥行业领头作用,与上下游合作伙伴协同创新,助力国内众多泛半导体制造工厂以最低成本完成自动化、智能化、信息化的改造,打造具有全球竞争力的集成电路数字孪生服务体系,构建独具竞争优势的生态系统。

什么是数字孪生?

数字孪生是基于物理实体的基本状态,以动态实时的方式将建立的模型、收集的数据做出高度写实的分析,用于物理实体的监测、预测和优化。数字孪生作为边缘侧技术,可以有效连接设备层和网络层,成为工业互联网平台的知识萃取工具,不断将工业系统中的碎片化知识传输到工业互联网平台中,不同成熟度的数字孪生体,将不同颗粒度的工业知识重新组装,并在云端调用编辑。因此,工业互联网平台是数字孪生的孵化床,数字孪生是工业互联网平台的重要场景。

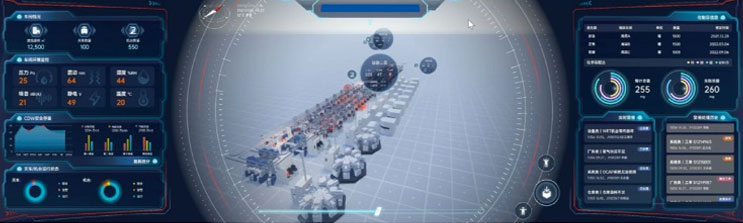

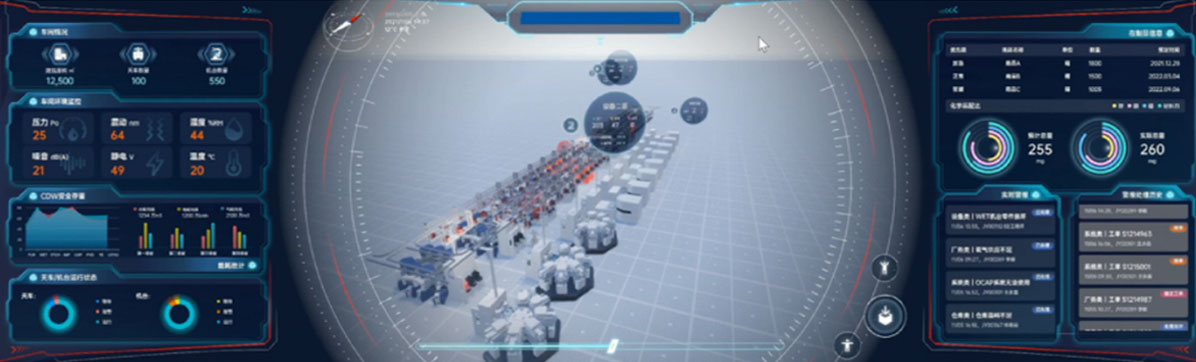

鼎泰匠芯IDM数字孪生工厂是国内首个依托其自身线下真实、海量应用场景及大数据基础打造出来的虚拟IDM工厂,且具备完全自主可控。其数字孪生方案包含了三维建模引擎、虚拟现实引擎、工厂建模、性能分析引擎、仿真预测引擎,可在虚拟空间中完成自身生产资料物理对象、系统、数据的映射,实时反映其相对应实体的全生命周期过程,做到实时监控溯源设备的运行状态,预测未来趋势变化。数字化孪生工厂未来将彻底变革传统制造业的生产、管理、运维、决策模式,重塑劳动力、生产力水平,做到精益生产、精益管理!

据了解,鼎泰匠芯IDM数字孪生工厂的主要技术来源为成熟的开源框架或自主研发技术,目前项目已完成第二阶段的设计开发工作,经过前期数据建模及线下真实场景应用,已部分验证其可行性及准确度。未来项目将孵化出功能模块,保证平台的持续扩展性及行业适配性,实现敏捷、低门槛、低成本的国产化自主可控。

鼎泰匠芯IDM数字孪生项目相比市面上其他公司做的类似解决方案来讲,有其独特的卖点及优势。该项目基于鼎泰的自有工厂在实际生产运营及决策中遇到的痛点、难点,以工厂的真实应用场景为基础,通过数字化孪生的方式解决工厂以下核心诉求:

1、如何优化提升制造业KPI指标,实现KPI指标的效益分析及风险预测。

2、如何实现工厂全链条、全方位的数据可视化及3D内部呈现?监控追溯生产全流程,及时发现异常解决问题。

3、如何做到精益生产,对成本及现金流进行估算及风险预测,实现降本增效、收益最大化。

基于以上诉求,鼎泰匠芯IDM数字孪生项目为泛半导体行业提供从建厂前方案验证、产线运营到数据分析决策的全流程数字化孪生解决方案,主要覆盖以下三类核心技术及服务项目:

1、建厂前可行性方案验证

建厂layout设计

产品flow验证

MES 建模验证

2、产线可视化监控及管理

产线数据标准化实施

产品进度、运行状态(内外部)、质量全程监控

生产计划、派工验证及算法调整

3、产品全生命周期数据指标分析及趋势预测

制造KPI指标分析

数据风险预警及预测

鼎泰匠芯IDM数字孪生项目主要从以下几个方面为工厂的实际应用场景赋能:

1、工厂远端可视化门户,提高工厂效率

鼎泰匠芯数字孪生平台相当于一个3D数字化门户,可将产线各机台设备的信息从洁净室同步传送出来,并生成实时报表,协助制造部快速发现产线异常、产能损失点,并在线监控特殊在制品等,帮助工作人员在战情室或者办公室及时获取产线实际情况,平均减少故障响应时间约3-5分钟,提高Hotlot running ratio 20%,显著提升工厂效率。

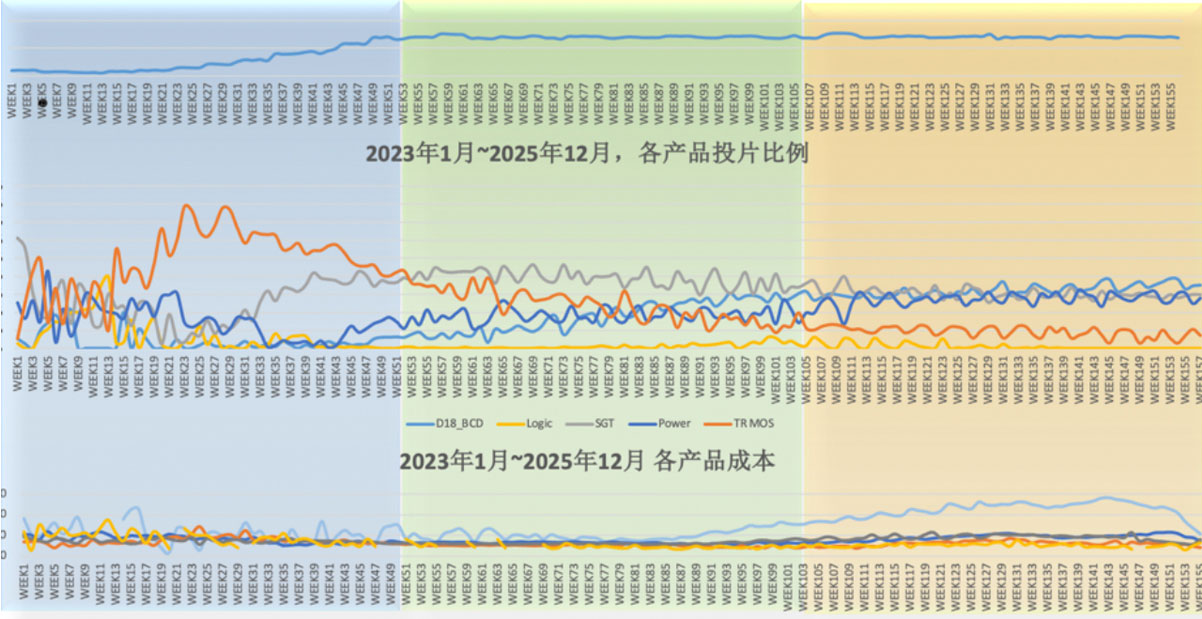

2、精确评估产线投入产出,帮助工厂降本增效

由于晶圆制造工艺及流程相对普通流水线更为复杂,不同产品或反复占用同一机台,或在同一机台上使用不同生产配方,或同一产品在不同的生产步骤上占用同一机台使用相同配方或不同配方。这些可能遇到的多种情况就导致产品本身的资源消耗难以统计,一旦某个环节出现问题,可能会牵一发动全身,影响整条线的生产节拍。

鼎泰匠芯的数字孪生系统能够精准测算不同产品在当前产线状态下的成本利润率。通过捞取追踪实际产线数据,系统可模拟出产线产品状态,并进行自动化梳理和测算,通过与原工厂实际生产数据进行比对分析,计算出精确成本(排除掉其他产品的生产时间的影响因素)。

3、生产系统数字孪生,实现前期生产验证

鼎泰匠芯数字孪生工厂将半导体数百种设备的相关生产资料、生产数据、生命周期的所有关键信息进行数字化导入,以进行仿真模拟,从而验证生产配方、搬送系统、数字化机台等设备是否符合工厂设计及生产标准。

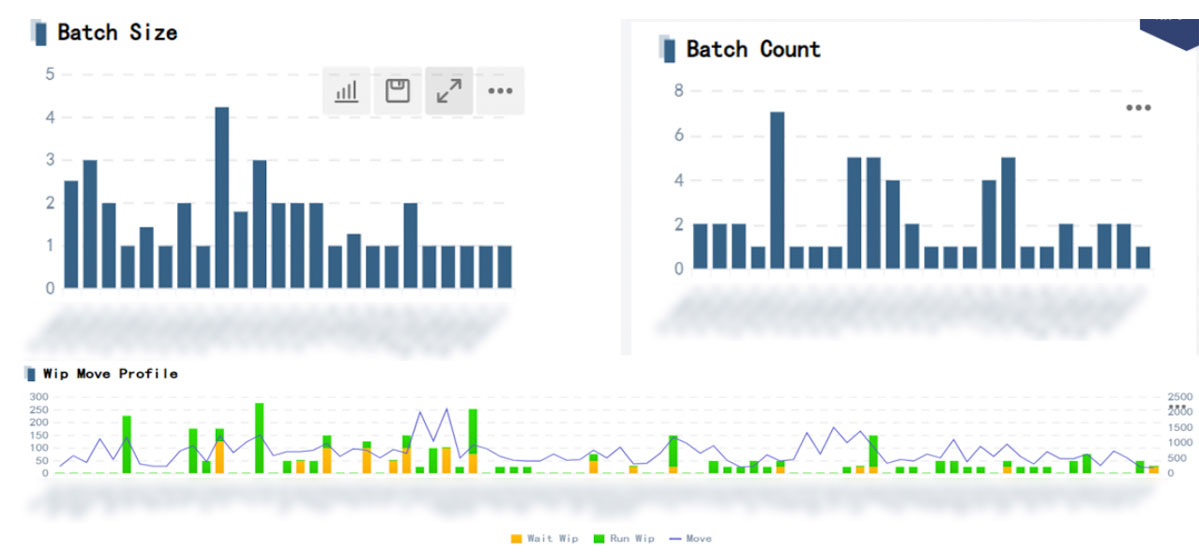

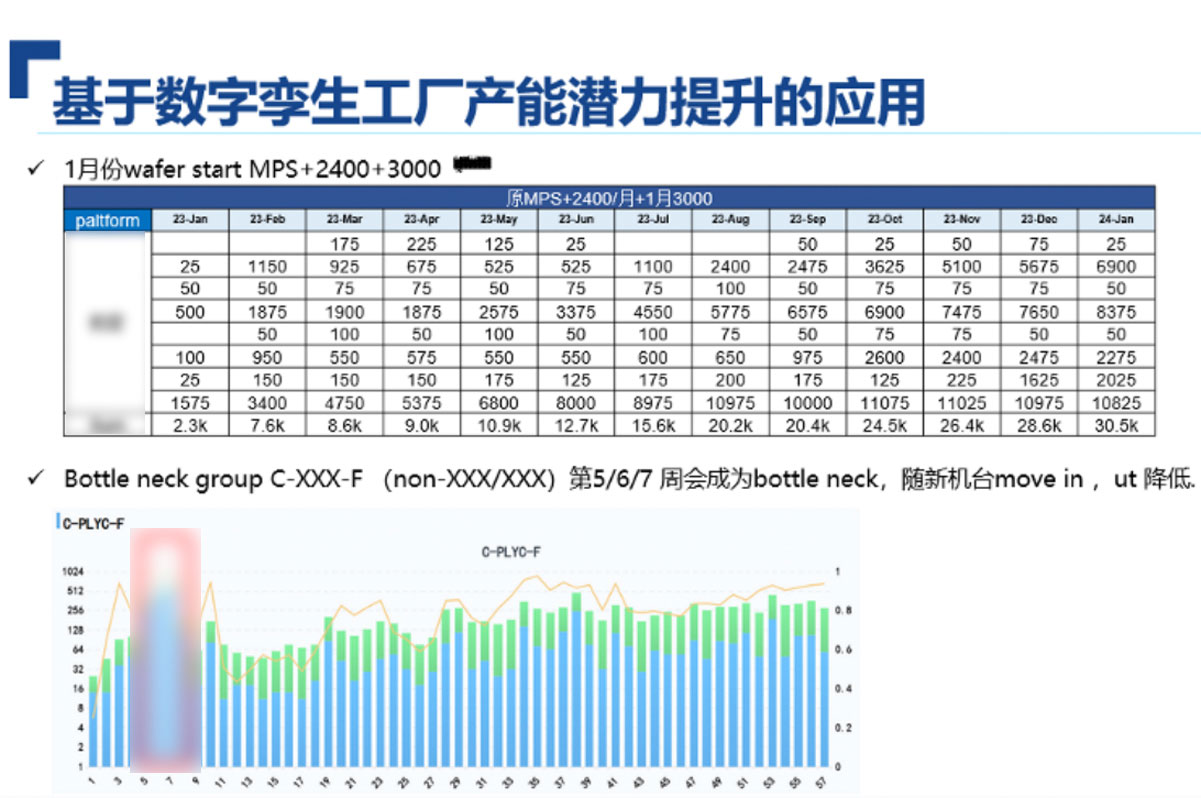

4、开发工厂产能潜力,实现效益最大化

鼎泰匠芯数字孪生系统可模拟出在制品的周期变化、产能变化、瓶颈变化等变量数据,通过不断调整优化产能耐受力,计算出最佳变量数据,MES系统则会通过RTD系统进行不断的运算检索,验证生产派工逻辑,提高设备利用率,为决策层提供全方位、多层次的数据参考与支撑,实现最优化的生产运营策略。

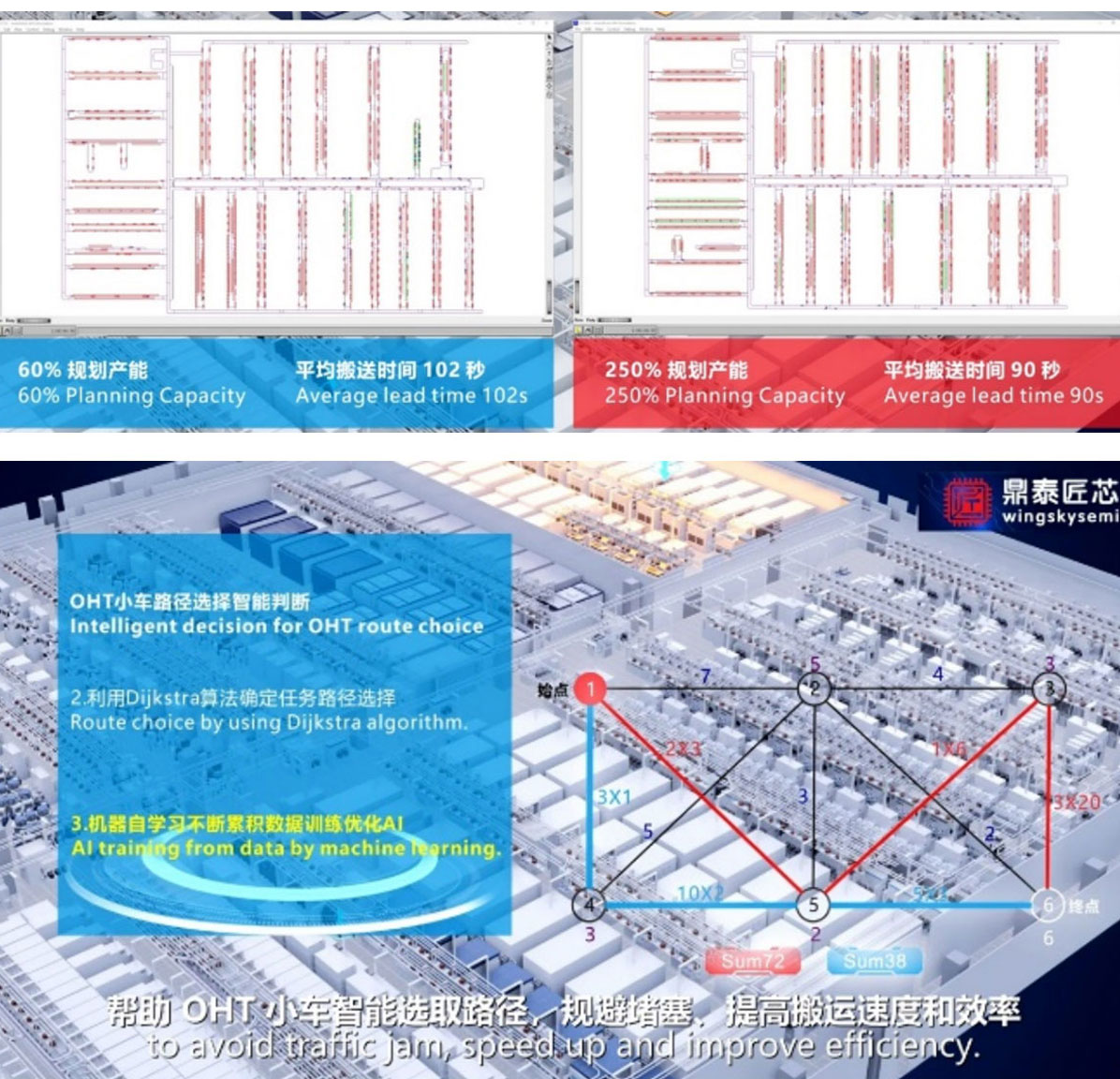

5、搬送系统实现数字化,搬送效率提升20%。

鼎泰匠芯数字孪生技术将所有搬送设备和机台进行数字化导入,通过创建数学模型并输入系统逻辑,帮助工业工程部门优化产线格局,减少搬送设备投入,有效提升产线效能

同时鼎泰匠芯与西南交大开展深度合作,在良率分析、fully auto AI决策等领域实施调研,开发新的AI落地场景,实现以AI智能替代人工进行更高效、准确的决策。共同合作的AI系统对经典Dijkstra路径算法进行提升,通过AI技术对路径加权值进行测算,提升整个路径算法效率。通过应用该算法,搬送效率可提高约20%,每年节省数百万搬运费用。

未来鼎泰匠芯将与行业内优秀伙伴通力合作,孵化培育出完全实现国产自主可控的工业软件系统,助力集成电路行业的数字化发展,将鼎泰打造成全球半导体市场的重要力量和产业平台。